Стратегическая перспектива развития

Московского механического завода №3

- Создание технологичного и высокопроизводительного оборудования по доступным ценам.

- Обеспечение Российского и зарубежного рынков качественным оборудованием и комплектующими.

НАШ Коллектив

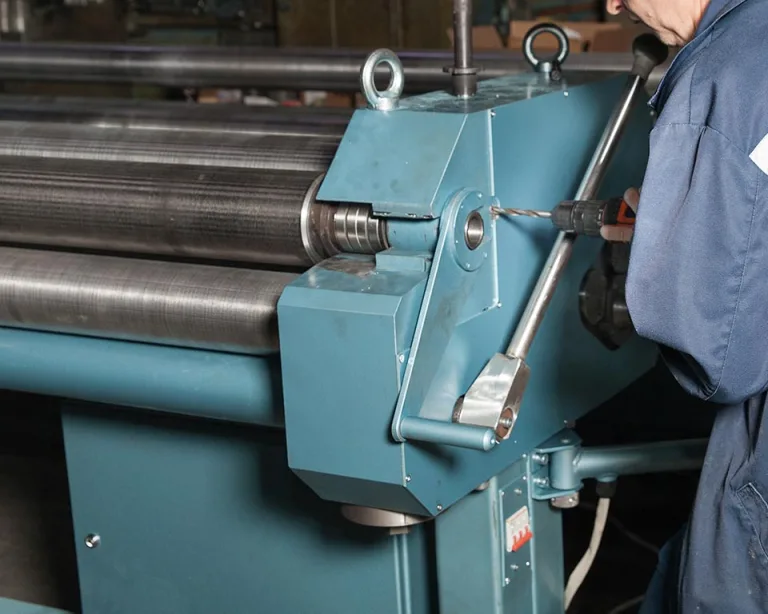

НАШЕ Производство

Почему выбирают НАС

Проверено временем

Завод с богатой историей, непрерывно выпускающий станочное оборудование с 1938 года

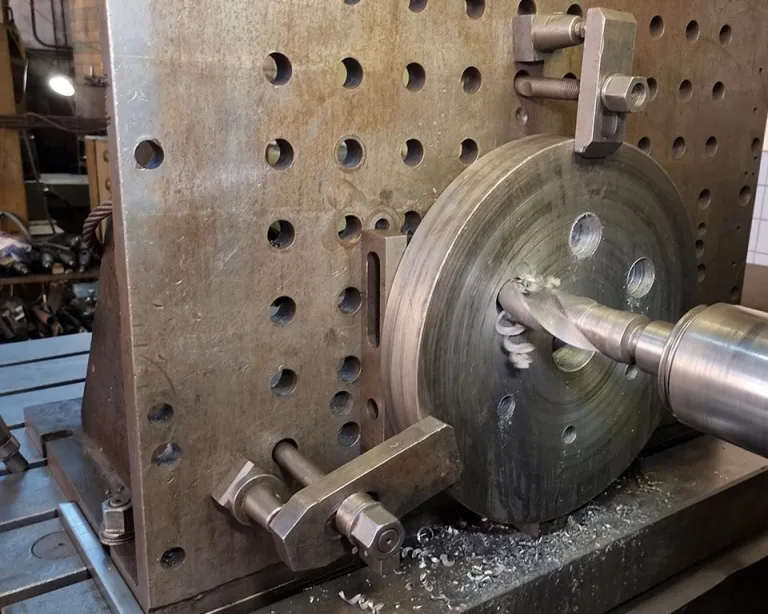

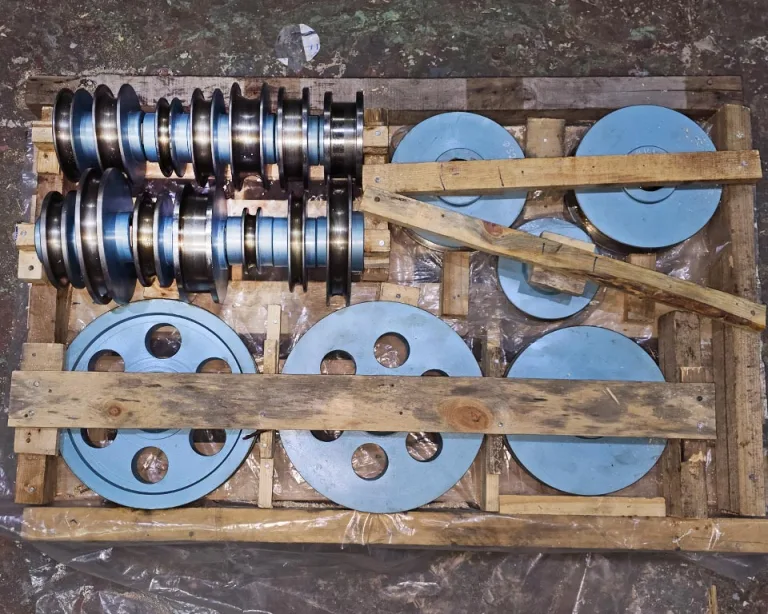

Собственное производство

Собственное производство полного цикла от проектирования до выпуска продукции

Широкая известность

Поставка выпускаемых станков по всей России и СНГ

Универсальность оборудования

Сбалансированная линейка взаимодополняющего оборудования

Прозрачное ценообразование

Ценовая политика, учитывающая интересы всех сторон

Удобное расположение предприятия

Доставка осуществляется транспортной компанией по вашему выбору

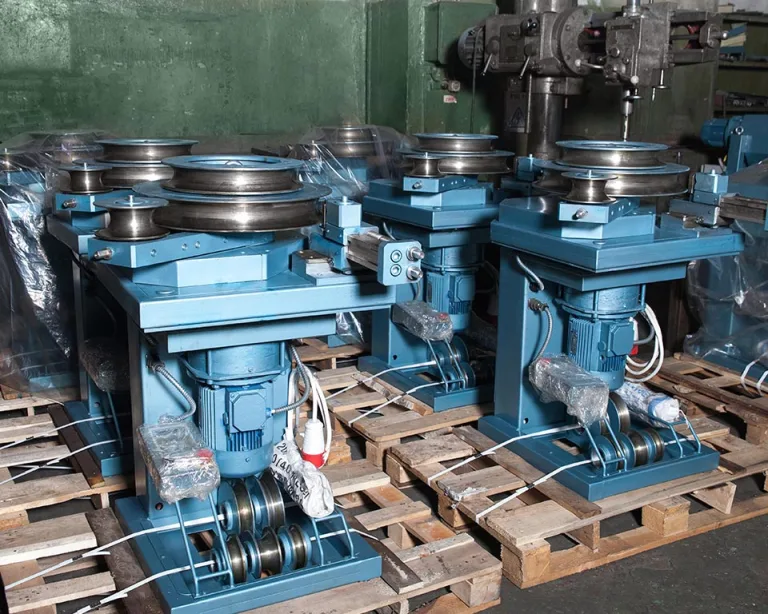

Оборудование, выпускаемое нашим предприятием

Универсальное

Универсальное многофункциональное, полуавтоматическое

Легко перенастраивается

Легко переналаживается под различные виды работ

Востребовано в сфере ЖКХ и строительстве

Применяется при производстве и ремонте различных конструкций и поддержании инженерных систем зданий в работоспособном состоянии

Станки и оборудование предназначенные для проведения текущего и капитального ремонта инженерных систем зданий и сооружений, для служб занимающихся капитальным, текущим и аварийным ремонтом инженерных систем зданий и сооружений:

- внутренние системы водоснабжения, (холодной и горячей воды), системы отопления;

- жилых зданий, гостиниц, офисов, торговых площадей;

- научно-исследовательских, проектных институтов;

- больниц и поликлиник;

- театров, концертных залов, кинотеатров;

- вокзалов всех видов транспорта;

- всех производственных помещений, цехов и предприятий, заводов и фабрик;

- котельных и болерных;

- многофункциональных зданий и комплексов.

Наше предприятие предлагает создать современную систему организации ремонтно-хозяйственной деятельности аварийных, эксплуатационных, ремонтных служб на основе создания участков-мастерских, по изготовлению изделий для этих целей и оснастить их автоматизированным оборудованием собственного производства на площадях до 600 квадратных метров.

Создание ремонтных участков позволит:

- провести ремонт с соблюдением режима экономии материально-технических и финансовых средств;

- быстро, своими силами, без привлечения сторонних организаций, изготовить необходимые изделия для ремонтно-хозяйственной деятельности служб;

- уменьшить эксплуатационные расходы;

- механизировать труд при изготовлении изделий;

- сэкономить время и трудозатраты на проведение ремонтных работ;

- повысить качество выпускаемых изделий;

- повысить производительность труда;

- эксплуатировать станки специалистам, которые пройдут обучение на нашем предприятии;

- усовершенствовать систему управления и контроля при проведении ремонта зданий и сооружений.

Создание ремонтных участков-мастерских, поможет самостоятельно изготавливать необходимые изделия для служб обеспечивающих аварийный, текущий, капитальный ремонт по восстановлению и замене устройств:

- коньковых и карнизных вентиляционных продухов карнизов крыш и сливов на оконных проемах;

- изготовление новых сегментов водосточных труб;

- системы ливнестоков;

- новых переходов вентиляционных коробов;

- лестничных и балконных ограждений;

- зонты –козырьки;

- металлических решеток;

- трубопроводов системы отопления, холодного и горячего водоснабжения; – дымоотводящих патрубков;

- замена участков и устройство ограждений и оборудования детских игровых, спортивных и хозяйственных площадок, мусорных ящиков, площадок и навесов для контейнеров-мусоросборников и т.д.

Мы всегда готовы рассмотреть предложения на бартерной основе, а также сотрудничество на взаимовыгодных условиях. Мы всегда можем организовать демонстрацию работы нашей продукции (при наличии ее на складе) в удобное для Вас и Ваших коллег время.

Оказываем услуги и выполняем работы:

- По разработке проектной документации собственным КБ и изготовление опытных образцов и промышленных партий, предлагаемых Вами заказов, на базе опытного производства оснастки к выпускаемому оборудованию;

- по доставке оборудования автомобильным и железнодорожным транспортом;

- по организации после гарантийного обслуживания станков и поставки к ним запасных частей. Если Вас заинтересовали наши предложения, Вы всегда можете связаться с нашими сотрудниками по телефонам:

+7 (495) 77-88-528, +7 (977) 820-27-70, +7 (499) 170-64-94, +7 (499) 174-09-88

Надеемся, что данное предложение окажется для Вас полезным и своевременным.

Историческая справка

Механический завод №3 образован в 1938 году из бывших мастерских по изготовлению метчиков луппов, вентиляторов и т.п. Численность производственных рабочих на тот период составляла 18 человек. Завод начал выпускать свои первые станки и механизмы сантехнического назначения для строительных и монтажных управлений Минмонтажспецстройя СССР, а также трубогибочные станки ВМС-23 для народного хозяйства.

Кроме того, Механический завод №3, принадлежащий тресту “Сантехдеталь”, ежегодно производил и поставлял на экспорт, в страны социалистического лагеря, станки и прочее нестандартное оборудование. Постепенно на заводе происходила механизация производственного процесса, расширение цеховых площадей и модернизация выпускаемой продукции.

По результатам соцсоревнования коллектив завода не раз превышал план выпуска оборудования с 01.09.1988г. на основании приказа 187 от 02.07.1988г. Министерства монтажных и специальных строительных работ СССР Механический завод №3 треста “Сантехдеталь” Главпромвентиляции переименован с 01.09.1988г. в Механический завод №3 НПО “Промвентиляция”. Механический завод №3 НПО “Промвентиляция”.

Минмонтажспецстроя СССР преобразован в Арендное предприятие «Механический завод №3», решение о регистрации № 677 от 03.04.1991 г.Исполкома Волгоградского райсовета народных депутатов. Арендное предприятие «Московский механический завод №3» преобразован в Акционерное общество открытого типа «Московский механический завод №3» Решение: Свидетельство № 032741 от 23.06.1994 года Московской Регистрационной Палаты.

Акционерное общество открытого типа «Московский механический завод №3» изменено в Открытое акционерное общество «Московский механический завод №3». Основание:Свидетельство о регистрации изменений в учредительных документах. Регистрационный № 32741- LU от 11.12.1996 г. Московской Регистрационной Палаты.

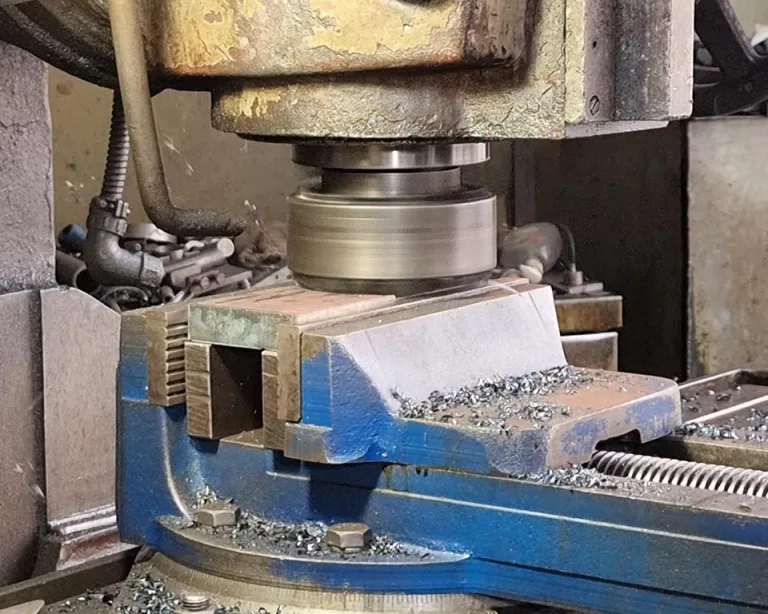

Производство специализированного электромеханического оборудования и оснастки

1. Полуавтоматы СТД-361, СТД-363 предназначены для изготовления прямоугольных и круглых воздуховодов из листовых металлов. Все операции за исключением подачи листа производятся автоматически, гибочный механизм формует лист по оправке круглую или прямоугольную форму, система роликов образует фалец и последним роли ком закатывает его, съемник снимает готовый воздуховод с оправки. Длина изготавливаемых воздуховодов до 2500мм, толщина листа от 0,55 до 0,8 мм.

2. Механизм СТД-9А предназначен для резки листового материала: стали, алюминия, латуни и других листовых материалов. Максимальные размеры разрезаемого листа толщина 5 мм; ширина 2500 мм.

3. Механизм СТД-522 предназначен для резки низкоуглеродистой листовой стали. Максимальные размеры разрезаемого листа толщина 2,5 мм; ширина 2500 мм.

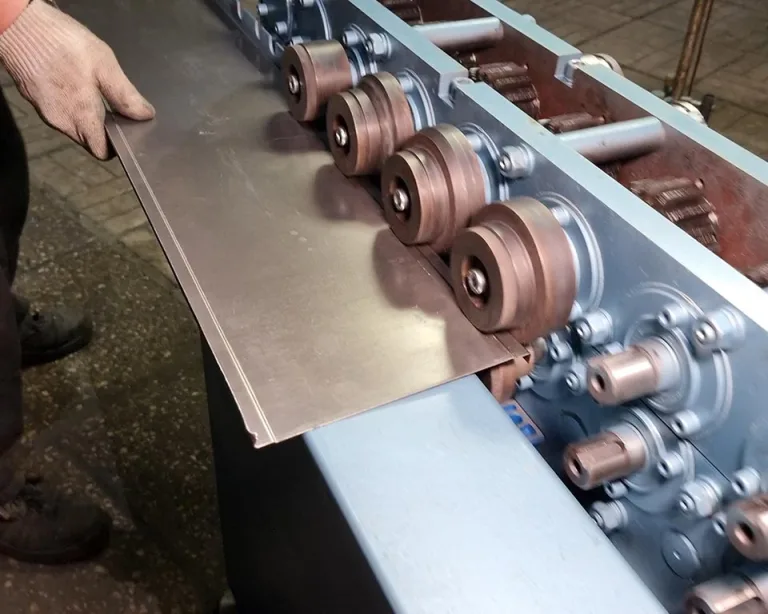

4. Механизм СТД-14 предназначен для вальцевания стальных листов в цилиндрические заготовки без предварительного подгиба кромок. Максимальные размеры вальцуемого листа толщина 3 мм; ширина 2500 мм. Минимальный диаметрвальцуемой заготовки 250 мм.

5. Механизм СТД-518 предназначен для вальцевания цилиндрических обечаек, может быть использован на заготовительных участках и в цехах предприятий, изготавливающих вентиляционные заготовки. Максимальные размеры вальцуемой заготовки толщина 2 мм; ширина 1250 мм.

6. Механизм СТД-16А предыдущая версия станка СТД-11019, предназначенного для изготовления фальцев, соединительных реек и элементов защелочных соединений.

7. Механизм СТД-28 предназначен для осаживания угловых фальцевых швов круглых и прямоугольных воздуховодов, собираемых из заготовок, фальцы которых изготовлены на фальцепрокатных механизмах. Диаметры обрабатываемых воздуховодов от 160-1600 мм, минимальные размеры сечения обрабатываемых прямоугольных воздуховодов 160х16 мм. Максимальная длина обрабатыва-емых воздуховодов 2500 мм. Толщина листа обрабатываемых воздуховодов с угловым швом от 0,5 до 1 мм, с лежачим швом от 0,5 до 1,25 мм.

8. Механизм ВМС-76 предназначен для изготовления фасонных частей воздуховодов путем соединения звеньев на зигах. Может быть использован для офланцовки, резки и отбортовки воздуховодов. Максимальная толщина обрабатываемого материала 2 мм. Диаметры обрабатываемых звеньев от 315 мм до 1025 мм.

9. Механизм ВМС-78 предназначен для изготовления вентиляционных отводов малых диаметров соединением их звеньев на зигах. Минимальная толщина обрабатываемого металла 1,5 мм. Минимальный диаметр обрабатываемого отвода при заготовке 130 мм. Максимальный диаметр обрабатываемого отвода 315 мм.

10. Механизм СТД-13 предназначен для отгибки кромки на плоских листовых заготовках с криволинейным и прямоугольным контуром с последующим образованием просечек для получения короткой стороны защелочного соединения.Максимальная толщина отгибаемого материала 1 мм. Минимальный радиус кривизны отгибаемой кромки на выпуклой стороне 240 мм, на вогнутой стороне 150 мм.

11. Механизм СТД-45 предназначен для гибки угловой стали фланцев воздуховодов прямоугольного сечения. Минимальный размер стороны прямоугольного фланца 200 мм. Угол изгиба уголка 90. Максимальное сечение изгибаемой угловой стали 40х40х4 мм.

12. Механизм СТД-516 предназначен для профилирования деталей бесфланцевого соединения воздуховодов прямоугольного сечения с мерной резкой. На автомате можно профилировать с последующей переналадкой большую прямую шину с защелкой. Длина отрезаемых шин 100-100 мм. Толщина профилируемого металла 1 мм. Ширина ленты 70 мм.

Оборудование для производства санитарно-технических заготовок

1. Механизм СТД-439 – в настоящее время выпускается модернизированный станок «УГС-5», предназначенный для гибки труб из черных, цветных, нержавеющих металлов, оцинкованных и без покрытия, а также для гибки профильных труб и сортового проката методом обкатки в холодном состоянии. Стандартная комплектация из шести сменных колодок предназначена для гибки водо-газопроводных труб по ГОСТ 3262-75, диаметром от ½” до 2” и толщиной стенки от 2 мм до 4,5 мм. Станок обеспечивает качественный изгиб заготовок на заданный угол до 180º.

2. Механизм ВМС-78 предназначен для гибки стальных водогазопроводных труб в скобы, утки и отводы в холодном состоянии без наполнителя. Диаметр труб ½”; ¾” дюйма. Средний радиус гиба 49 мм для Ду 15 мм и 63 мм для Ду 20 мм.

3. Механизм СТД-102 предназначен для гибки отводов и полуотводов из водогазопроводных труб.

Диаметр условного прохода труб от 25-50 мм.

Внутренний радиус гибки:

для Ду 25 – 87 мм.

для Ду 32 – 114 мм.

для Ду 40 – 125 мм.

для Ду 50 – 170 мм.

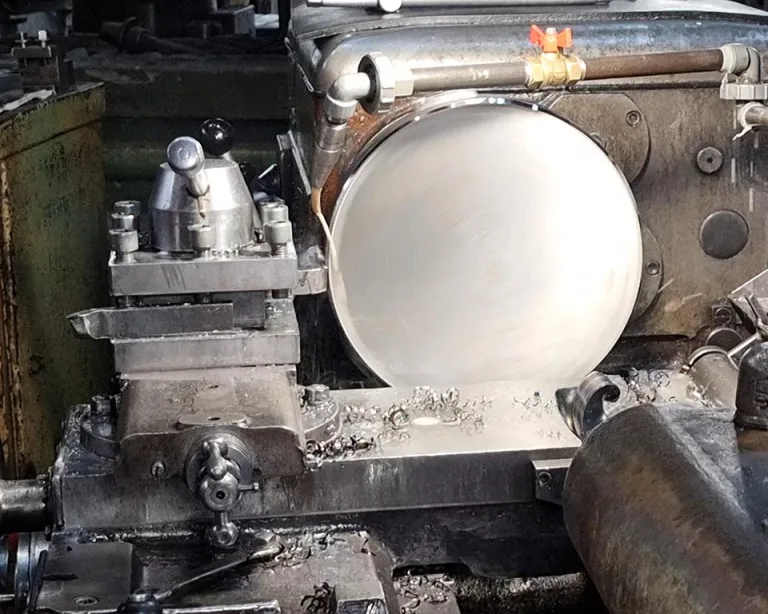

4. Механизм ВМС-2А – в настоящее время выпускается модернизированный станок «МЗК-95», предназначенный для нарезания: трубной цилиндрической резьбы на водогазопроводных трубах ГОСТ 3262-75 диаметром ½”-2” дюймов (21-60 мм), из углеродистой (черной) и оцинкованной стали любой марки; метрической резьбы любого диаметра от М20 до М60, шаг резьбы от 1 до 2 мм, на круглом прокате, болтах и трубах диаметром от 20 до 60 мм, из углеродистых, оцинкованных и коррозийно-стойких (нержавеющих) сталей любой марки; для снятия внутренней фаски на трубах.

5. Механизм СТД-129 предназначен для накатки трубной цилиндрической резьбы на водогазопроводных трубах ГОСТ 3262-75 диаметром ½”-2” дюймов (21-60 мм). Диаметр условного прохода труб от 25-50 мм. Максимальная длина накатываемой резьбы 90 мм.

6. Механизм СТД-575 предназначен для двусторонней накатки трубной цилиндрической резьбы на сгонах диаметром ½”-2” дюймов (21-60 мм). Размер накатываемой резьбы от 1 до 2,2 дюйма. Цикл обработки одного сгона 15-18 с.

7. Механизм СТД-171 предназначен для рубки чугунных канализационных труб с диаметром услов ного прохода от 50 до 100 мм. Минимальная длина отрубаемых колец 40 мм. Максимальная толщина стенки 5 мм.

8. Механизм СТД-112 предназначен для фасонной высечки концов (образования седловин) под сварку на стальных водогазопроводных трубах. Диаметр условного прохода обрабатываемых труб от 15 до 50 мм.